Une méthode d’impression 3D innovante rationalise la fabrication multi-matériaux

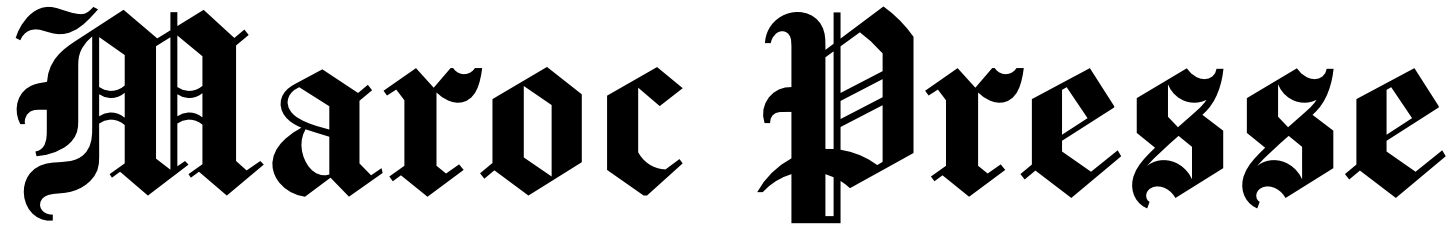

Des chercheurs de l’Université du Missouri ont construit une machine combinant des éléments de l’impression 3D traditionnelle avec la technologie laser pour développer des produits multi-matériaux et multifonctionnels. Crédit : Sam O’Keefe

Des chercheurs de l’Université du Missouri ont développé un moyen de créer des dispositifs complexes avec plusieurs matériaux, notamment des plastiques, des métaux et des semi-conducteurs, le tout avec une seule machine.

La recherche, récemment publiée dans Communications naturellesdécrit un nouveau procédé d’impression 3D et laser pour fabriquer des capteurs multi-matériaux et multicouches, des circuits imprimés et même des textiles avec des composants électroniques.

C’est ce qu’on appelle le processus d’assemblage multi-matériaux de forme libre, et il promet de révolutionner la fabrication de nouveaux produits.

En imprimant des capteurs intégrés dans une structure, la machine peut créer des objets capables de détecter les conditions environnementales, notamment la température et la pression. Pour d’autres chercheurs, cela pourrait signifier disposer d’un objet d’apparence naturelle, tel qu’un rocher ou un coquillage, capable de mesurer le mouvement de l’eau des océans. Pour le public, les applications pourraient inclure des appareils portables qui surveillent la tension artérielle et d’autres signes vitaux.

“C’est la première fois que ce type de procédé est utilisé, et cela ouvre de nouvelles possibilités”, a déclaré Bujingda Zheng, doctorant en génie mécanique à Mizzou et auteur principal de l’étude. “Je suis enthousiasmé par le design. J’ai toujours voulu faire quelque chose que personne n’a jamais fait auparavant, et je vais le faire ici à Mizzou.”

L’un des principaux avantages est que les innovateurs peuvent se concentrer sur la conception de nouveaux produits sans se soucier de la manière de les prototyper.

“Cela ouvre la possibilité de marchés entièrement nouveaux”, a déclaré Jian “Javen” Lin, professeur agrégé de génie mécanique et aérospatial à Mizzou. “Cela aura de larges impacts sur les capteurs portables, les robots personnalisables, les dispositifs médicaux et bien plus encore.”

Techniques révolutionnaires

Actuellement, la fabrication d’une structure multicouche, telle qu’une carte de circuit imprimé, peut être un processus fastidieux qui implique plusieurs étapes et matériaux. Ces processus sont coûteux, prennent du temps et peuvent générer des déchets nocifs pour l’environnement.

Non seulement la nouvelle technique est meilleure pour la planète, mais elle s’inspire des systèmes trouvés dans la nature.

“Tout dans la nature est constitué de matériaux structurels et fonctionnels”, a déclaré Zheng. “Par exemple, les anguilles électriques ont des os et des muscles qui leur permettent de bouger. Elles possèdent également des cellules spécialisées qui peuvent décharger jusqu’à 500 volts pour dissuader les prédateurs. Ces observations biologiques ont inspiré les chercheurs à développer de nouvelles méthodes de fabrication de structures 3D avec des fonctions multifonctionnelles. applications, mais d’autres méthodes émergentes ont des limites.

-

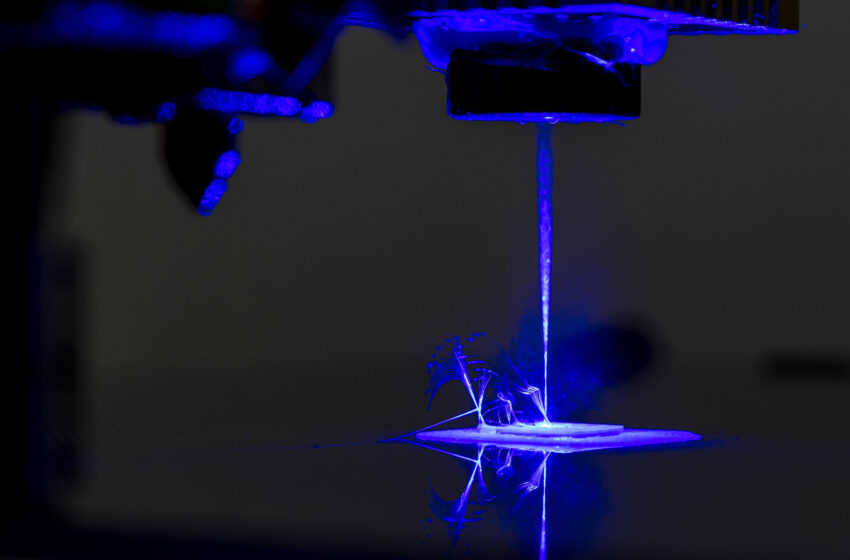

Le doctorant Bujingda Zheng utilise un procédé d’impression 3D et laser pour fabriquer des capteurs, des circuits imprimés et des textiles multi-matériaux et multicouches avec des composants électroniques. Crédit : Sam O’Keefe

-

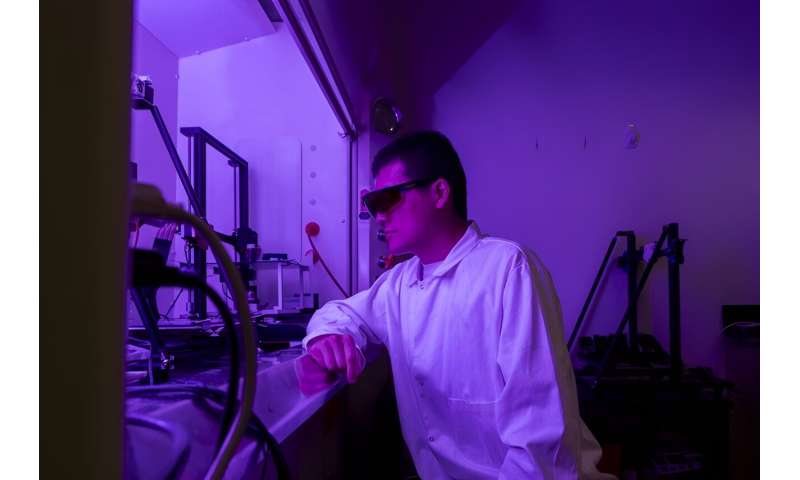

Un exemple d’électrodes imprimées à l’intérieur d’une matière plastique. Crédit : Sam O’Keefe

Plus précisément, d’autres techniques ne sont pas à la hauteur en ce qui concerne la polyvalence du matériau et la précision avec laquelle des composants plus petits peuvent être placés à l’intérieur de structures 3D plus grandes.

La méthode de l’équipe Mizzou utilise des techniques particulières pour résoudre ces problèmes. Les membres de l’équipe ont construit une machine dotée de trois buses différentes : l’une ajoute un matériau semblable à de l’encre, une autre utilise un laser pour sculpter des formes et des matériaux, et la troisième ajoute des matériaux fonctionnels supplémentaires pour améliorer les capacités du produit. Cela commence par fabriquer une structure de base avec un filament d’impression 3D ordinaire, comme du polycarbonate, un type de thermoplastique transparent. Ensuite, il passe au laser pour convertir certaines pièces en un matériau spécial appelé graphène induit par laser, le plaçant exactement là où il est nécessaire. Enfin, davantage de matériaux sont ajoutés pour améliorer les capacités fonctionnelles du produit final.

“Le programme I-Corps nous aide à identifier les intérêts et les besoins du marché”, a déclaré Lin. « Actuellement, nous pensons que cela intéresserait d’autres chercheurs, mais nous pensons qu’à terme, cela profitera aux entreprises. Cela réduira le temps de fabrication du prototypage des appareils en permettant aux entreprises de réaliser des prototypes en interne. Cette technologie, disponible uniquement chez Mizzou, présente d’excellents résultats. promesse de transformer la façon dont les produits sont fabriqués. »

Plus d’information:

Bujingda Zheng et al, Assemblage multimatériaux programmé par impression 3D synergisée et induction laser de forme libre, Communications naturelles (2024). DOI : 10.1038/s41467-024-48919-5

Fourni par l’Université du Missouri

Citation: Aucun assemblage requis : une méthode d’impression 3D innovante rationalise la fabrication multi-matériaux (24 juin 2024) récupéré le 24 juin 2024 sur

Ce document est soumis au droit d’auteur. En dehors de toute utilisation équitable à des fins d’étude ou de recherche privée, aucune partie ne peut être reproduite sans autorisation écrite. Le contenu est fourni seulement pour information.