À l'écoute des défauts au fur et à mesure qu'ils surviennent

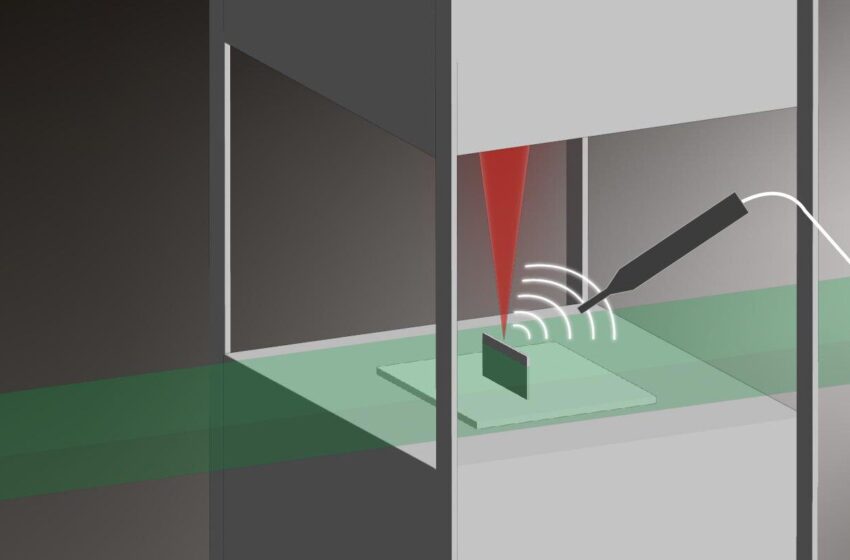

Une représentation graphique du dispositif expérimental d'écoute des défauts d'impression. Crédit : 2023 EPFL / Titouan Veuillet—CC-BY-SA 4.0

Des chercheurs de l’EPFL ont résolu un débat de longue date autour des procédés de fabrication additive laser grâce à une approche pionnière de la détection des défauts.

La progression de la fabrication additive laser, qui implique l’impression 3D d’objets métalliques à l’aide de poudres et de lasers, a souvent été entravée par des défauts inattendus. Les méthodes de surveillance traditionnelles, telles que l’imagerie thermique et les algorithmes d’apprentissage automatique, ont montré des limites importantes. Ils négligent souvent les défauts ou les interprètent mal, ce qui rend la fabrication de précision insaisissable et exclut la technique des industries essentielles comme l’aéronautique et l’automobile.

Mais et s’il était possible de détecter les défauts en temps réel en fonction des différences entre les sons émis par l’imprimante lors d’une impression impeccable et d’une impression présentant des irrégularités ? Jusqu’à présent, la possibilité de détecter ces défauts de cette manière était jugée peu fiable. Cependant, des chercheurs du Laboratoire de métallurgie thermomécanique (LMTM) de la Faculté d'ingénieurs de l'EPFL ont réussi à contester cette hypothèse.

Le professeur Roland Logé, directeur du laboratoire, a déclaré : « Il y a un débat en cours concernant la viabilité et l'efficacité de la surveillance acoustique pour la fabrication additive par laser. Nos recherches confirment non seulement sa pertinence, mais soulignent également son avantage par rapport aux méthodes traditionnelles.

Cette recherche revêt une importance capitale pour le secteur industriel car elle introduit une solution révolutionnaire mais rentable pour surveiller et améliorer la qualité des produits fabriqués par fusion laser sur lit de poudre (LPBF).

Le chercheur principal, le Dr Milad Hamidi Nasab, a fait remarquer : « La synergie de l'imagerie par rayons X synchrotron avec l'enregistrement acoustique fournit un aperçu en temps réel du processus LPBF, facilitant la détection de défauts susceptibles de compromettre l'intégrité du produit. » À une époque où les industries s'efforcent continuellement d'améliorer l'efficacité, la précision et la réduction des déchets, ces innovations entraînent non seulement des économies significatives, mais renforcent également la fiabilité et la sécurité des produits manufacturés.

Comment fonctionne la fabrication LPBF ?

LPBF est une méthode de pointe qui remodèle la fabrication des métaux. Essentiellement, il utilise un laser de haute intensité pour faire fondre méticuleusement de minuscules poudres métalliques, créant ainsi couche après couche pour produire des constructions métalliques 3D détaillées. Considérez la LPBF comme la version métallique d'une imprimante 3D conventionnelle, mais avec un degré de sophistication supplémentaire.

Plutôt que du plastique fondu, il utilise une fine couche de poudre métallique microscopique, dont la taille peut varier de l'épaisseur d'un cheveu humain à un fin grain de sel (15 à 100 μm). Le laser se déplace sur cette couche, fondant des motifs spécifiques basés sur un plan numérique. Cette technique permet de fabriquer des pièces complexes sur mesure, comme des structures en treillis ou des géométries distinctes, avec un minimum d'excès. Néanmoins, cette méthode prometteuse n’est pas dénuée de défis.

Lorsque le laser interagit avec la poudre métallique, créant ce que l'on appelle un bain de fusion, celui-ci oscille entre les phases liquide, vapeur et solide. Parfois, en raison de variables telles que l'angle du laser ou la présence d'attributs géométriques spécifiques de la poudre ou de la pièce, le processus peut échouer. Ces cas, appelés « instabilités inter-régimes », peuvent parfois provoquer des changements entre deux méthodes de fusion, connues sous le nom de régimes de « conduction » et de « trou de serrure ».

Lors de régimes de trou de serrure instables, lorsque le bassin de poudre fondue s'enfonce plus profondément que prévu, il peut créer des poches de porosité, aboutissant à des défauts structurels dans le produit final. Pour faciliter la mesure de la largeur et de la profondeur du bain de fusion dans les images radiologiques, le Hub d'analyse d'images du Centre d'imagerie de l'EPFL a développé une approche permettant de visualiser plus facilement les petits changements associés au métal liquide et un outil d'annotation la géométrie du bain de fusion.

Détecter ces défauts grâce au son

Dans le cadre d'une collaboration avec l'Institut Paul Scherrer (PSI) et les Laboratoires fédéraux de science et technologie des matériaux (Empa), l'équipe de l'EPFL a formulé un plan expérimental combinant des expériences d'imagerie à rayons X operando et des mesures d'émission acoustique.

Les expériences ont été réalisées sur la ligne de lumière TOMCAT de la Source de Lumière Suisse du PSI, avec l'imprimante miniaturisée LPBF développée dans le groupe du Dr Steven Van Petegem. L'amalgamation avec un microphone ultra-sensible positionné à l'intérieur de la chambre d'impression a permis d'identifier des changements distincts dans le signal acoustique lors des transitions de régime, identifiant ainsi directement les défauts lors de la fabrication.

Un moment charnière de la recherche a été l'introduction d'une technique de filtrage adaptatif par l'expert en traitement du signal Giulio Masinelli de l'Empa. “Cette approche de filtrage”, a souligné Masinelli, “nous permet de discerner, avec une clarté inégalée, la relation entre les défauts et la signature acoustique qui les accompagne.”

Contrairement aux algorithmes classiques d’apprentissage automatique, qui excellent dans l’extraction de modèles à partir de données statistiques mais sont souvent adaptés à des scénarios spécifiques, cette approche fournit des informations plus larges sur la physique des régimes de fusion tout en offrant une précision temporelle et spatiale supérieure.

Avec ces recherches, l’EPFL apporte des informations précieuses au domaine de la fabrication additive laser. Les résultats ont des implications significatives pour les applications industrielles potentielles, en particulier dans des secteurs comme l'aérospatiale et l'ingénierie de précision. Renforçant la réputation de la Suisse en matière de savoir-faire méticuleux et de précision de fabrication, l'étude souligne la nécessité de techniques de fabrication cohérentes.

En outre, cela suggère le potentiel de détection et de correction précoces des défauts, améliorant ainsi la qualité des produits. Le professeur Logé conclut : « Cette recherche ouvre la voie à une meilleure compréhension et à un perfectionnement du processus de fabrication et conduira à terme à une plus grande fiabilité des produits à long terme. »

Les résultats sont publiés dans la revue Communications naturelles

Plus d'information:

Milad Hamidi Nasab et al, Harmonisation du son et de la lumière : l'imagerie par rayons X dévoile les signatures acoustiques des instabilités stochastiques inter-régimes lors de la fusion laser, Communications naturelles (2023). DOI : 10.1038/s41467-023-43371-3

Fourni par l'Ecole Polytechnique Fédérale de Lausanne

Citation: Fabrication additive laser : à l'écoute des défauts au fur et à mesure qu'ils se produisent (5 décembre 2023) récupéré le 5 décembre 2023 sur

Ce document est soumis au droit d'auteur. En dehors de toute utilisation équitable à des fins d'étude ou de recherche privée, aucune partie ne peut être reproduite sans autorisation écrite. Le contenu est fourni seulement pour information.